在数字化浪潮与能源革命交汇的时代前沿,中国海洋石油工程股份有限公司(海油工程)天津智能化制造基地,正以其先进的网络工程架构,为传统海洋工程装备制造注入智慧与速度的新动能。这座被誉为“智能工厂”的基地,其网络神经系统不仅是数据传输的管道,更是驱动全流程智能化、保障国家能源战略安全的坚实基石。

一、 顶层设计:构建全域互联的“智慧神经网络”

天津智能化制造基地的网络工程绝非简单的设备连接,而是一个深度融合工业互联网、物联网(IoT)、大数据与云计算的前沿体系。其核心在于构建了一个高速、可靠、安全的全域互联网络。

- 高速骨干网: 以万兆光纤环网为核心骨干,连接设计研发中心、智能制造车间、仓储物流区、测试调试平台等关键区域,确保海量设计图纸(如大型组块、深水平台三维模型)、生产指令与实时监控数据毫秒级同步,满足高端装备制造对数据实时性的严苛要求。

- 全覆盖无线网络: 通过部署工业级Wi-Fi 6与5G专网,实现厂房内移动终端(如AGV无人搬运车、智能巡检机器人、工人手持PAD)、传感器与固定设备的无缝漫游与稳定接入,支撑起灵活的生产调度与精准的物料追踪。

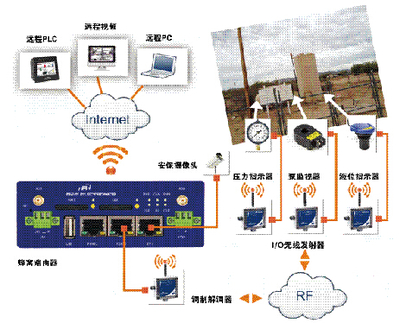

- 物联网深度渗透: 数以万计的智能传感器与RFID标签被嵌入到生产线、大型结构件、工具乃至工装上,实时采集温度、压力、位移、振动、位置等数据,形成制造全过程的“数字孪生”,为优化工艺、预防性维护提供数据源泉。

二、 核心应用:网络驱动下的智能化场景

强大的网络基础设施,催生了基地内一系列革命性的智能化应用场景:

- 设计与制造协同: 通过网络,位于不同地域的设计团队可实时协同修改大型海洋平台的三维模型,数据直达车间。数控切割、焊接机器人等设备直接接收数字化指令,实现“设计即制造”,极大缩短工程周期。

- 智能生产调度: 制造执行系统(MES)通过企业资源计划(ERP)与网络,实时获取订单与物料信息,动态调度AGV、龙门吊等设备,实现板材、管材等大宗物料的精准配送与柔性生产,提升场地与设备利用率。

- 全生命周期质量追溯: 每一块钢板、每一道焊缝的数据(操作员、参数、环境、检验结果)均通过网络实时上传并绑定唯一标识。通过扫描构件上的二维码,即可追溯其从原材料到成品的全部质量档案,为海上设施数十年的安全运行提供数据保障。

- 预测性维护与远程支持: 设备运行数据通过网络持续上传至云平台,利用大数据分析预测潜在故障,变“事后维修”为“事前维护”。对于现场复杂技术问题,专家可通过高清视频回传与AR远程协作系统进行“零距离”指导。

三、 安全与韧性:构筑牢不可破的“数字护城河”

面对复杂的工业环境与严峻的网络安全形势,基地网络工程将安全置于首位:

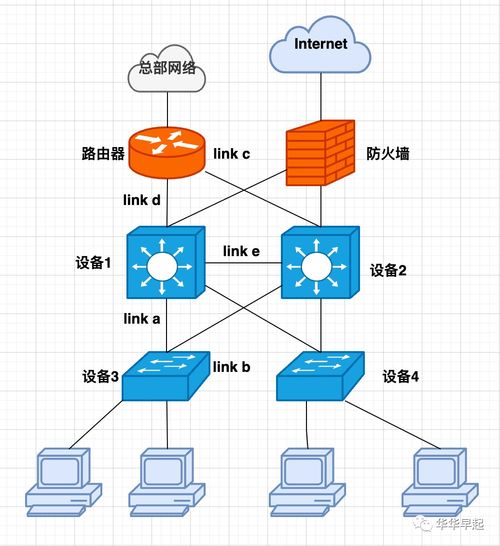

- 分区隔离与纵深防御: 严格遵循等保2.0及工业网络安全标准,对办公网、生产控制网、设备层网络进行物理或逻辑隔离,部署下一代防火墙、入侵检测系统,构建从边界到核心的立体防护体系。

- 数据安全与可靠性: 采用加密传输、冗余链路(如双环网架构)、异地容灾备份等措施,确保核心生产数据与工艺机密在传输与存储过程中的绝对安全与业务连续性,即使局部故障也不影响整体运营。

- 统一运维管理: 通过集中的网络管理平台,实现对所有网络设备、安全策略、性能状态的实时监控与智能运维,快速定位并处置异常,保障“神经网络”7x24小时健康运行。

海油工程天津智能化制造基地的网络工程,是新一代信息技术与海洋工程高端制造深度融合的典范。它如同基地的“中枢神经”与“血液循环系统”,不仅实现了人、机、料、法、环的全面互联与智能协同,大幅提升了生产效率、产品质量与安全保障能力,更标志着我国海洋工程装备制造业正向数字化、网络化、智能化的未来全速迈进。这张看不见的智慧网络,正助力中国海工力量在碧海蓝天的征途上行稳致远,为开发蓝色国土、保障国家能源安全贡献着坚实的数字力量。